Crédits : © Daria Shevtsova / Pexels

Pistes de réduction de l’empreinte carbone du béton

Article publié le 4 mars 2021

Avec 6 milliard de mètres cubes coulés tous les ans, le béton est le matériau le plus consommé par l’homme après … l’eau. Depuis sa découverte au XVIIIème siècle, le béton de ciment, ou “béton” par abus de langage, n’a cessé de se développer pour devenir le matériau roi de la construction au siècle dernier. Mais au vu de son impact sur la planète et des enjeux actuels de sobriété carbone, ce titre se doit d’être remis en cause.

A – Le béton, enjeux contemporains

Qu’est ce qu’un béton ?

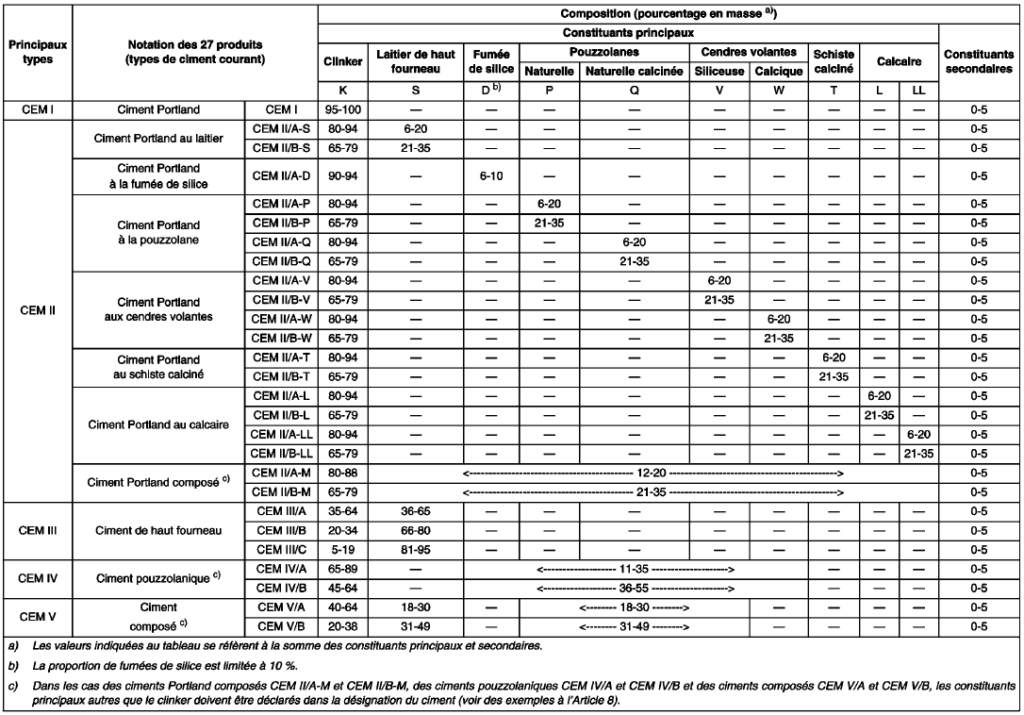

Un béton est un mélange de granulats, d’eau et de liant, introduits dans des proportions précises en fonction des propriétés mécaniques voulues. Le liant le plus utilisé aujourd’hui est le ciment de Portland ou CEM I selon la norme NF EN 197, qui a été mis au point par Louis Vicat en 1818. Il permettait à l’époque d’éviter l’approvisionnement en calcaire naturellement argileux pour concevoir des ciments hydrauliques, c’est-à-dire faisant prise sous l’eau, en introduisant des composés argileux dans des proportions précises lors de la cuisson d’un calcaire “simple”. Le composé principal résultat de cette calcination à 1450°C du calcaire et d’argiles est le fameux clinker. Plusieurs variations autour du ciment de Portland sont réglementairement possibles en fonction des utilisations, allant des ciments CEM II au CEM VI prochainement, qui se différencient par les produits (appelés additifs) ajoutés en plus du clinker et la quantité introduite. Le béton se retrouve ainsi dans une panoplie d’ouvrages divers et variés aujourd’hui, de la Tour Einstein en passant par le Viaduc de Millau ou la Gare de Montpellier Sud de France

Empreinte carbone du béton

Responsable de 7% environ des émissions de gaz à effet de serre mondiales, si elle était un pays, l’industrie cimentière serait en quatrième voire en troisième position du classement des pays les plus émetteurs. Ce constat est d’autant plus alarmant que le béton est souvent associé à l’acier par le béton armé dans des proportions non-négligeables à raison d’une centaine de kilogrammes d’acier par mètres cubes de béton voire plus, alors que l’industrie sidérurgique émet environ 7% des émissions de gaz à effet de serre mondiales également.

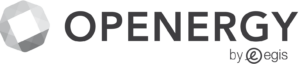

Les études d’analyse de cycle de vie sur le béton et ses composés mettent en évidence que si le ciment représente environ 15% en masse d’un béton “courant” (de classe C30/37 par exemple), il est responsable de 98% de ses émissions de gaz à effet de serre. Ainsi, une diminution significative de l’empreinte carbone du ciment semble être le moyen le plus efficace pour réduire l’empreinte carbone du béton. A l’inverse, ces études ne permettent pas de conclure quant à l’impact général sur l’environnement de l’extraction des granulats, en dépit du fait que les conséquences soient bien réelles.

rapport masse / carbone d’un béton

B – Le béton vraiment bas-carbone, est-ce possible ?

Le terme “béton bas-carbone” regroupe aujourd’hui énormément de projets, de technologies, de programmes de recherche, ayant tous pour but de répondre au postulat suivant: la consommation et l’utilisation abusive parfois du béton, matériau à forte empreinte carbone, ralentit sinon empêche la transition du secteur. En effet, l’indice de réchauffement climatique du béton peu atteindre les 300 kgCO2eq/m3, alors que celle du bois lamellé-collé à titre d’exemple se situe autour de 100 kgCO2eq/m3 sans compter le carbone biogénique séquestré dans le matériau. Nous sommes tous d’accord pour dire qu’il n’est pas toujours judicieux de comparer les matériaux par leur empreinte carbone volumique sans considérer leur utilisation finale, mais à l’inverse, il est évident qu’il faut se poser des questions sur l’usage des bétons.

Vers une utilisation raisonnée du béton

Une première réponse à ce postulat part du principe que le béton le plus sobre en carbone est celui qui n’est pas consommé et a fortiori produit. Il serait donc judicieux de changer de paradigme en se demandant non pas quelle quantité de matériaux bas-carbone doit-on intégrer dans un projet pour atteindre les labels environnementaux voulus, mais plutôt l’inverse, où est ce que le béton est réellement indispensable ?

Pour les logements individuels par exemple, représentant 56% des logements en France, présentant bien souvent moins de trois étages, le béton peut aisément être remplacé par du bois, de la terre (crue ou cuite), de la paille, voire même du béton préfabriqué (qui est plus facilement décarbonable), hormis pour d’éventuelles fondations. En effet, si les fondations en béton restent monnaie courante bien que les fondations en bois soient réalisées depuis des siècles, l’utilisation du bois dans les charpentes en superstructure est particulièrement judicieuse comparé à une solution “tout-béton”, plus lourde et donc plus consommatrice de béton pour ces fondations. Mettre à profit le béton pour ses avantages éventuels sans en consommer inutilement par rapport à d’autres alternatives est également le cœur de la réflexion et du développement de la construction mixte bois-béton ou acier-béton. A ce titre, la réduction des volumes de béton, en évitant tout surdimensionnement et l’utilisation abusive car trop souvent automatique de ce matériau, est au cœur des objectifs de la SNBC afin d ‘atteindre les objectifs carbone que la France s’est fixés.

C’est dans cette optique que la question de la pertinence des bétons fibrés à haute performance voire à ultra haute performance (BFUP) se pose. En effet, leur résistance pouvant être cinq à presque sept fois plus importante qu’un béton de classe C30/37, il est raisonnable d’imaginer la réduction du volume de béton coulé pour les mêmes objectifs atteints (dalle plus fine ou poutre plus étroite pour des portées identiques). Cette résistance exceptionnelle s’explique par un très fort dosage en ciment et d’un important ratio de fibres métalliques, qui résulte en une empreinte carbone estimée entre deux et trois fois plus importantes par rapport à un béton en ciment de Portland. Toutefois, les volumes de béton ne pouvant pas toujours être divisibles par ces ratios, pour des questions structurelles, mécaniques ou réglementaires, voire plus que ces ratios pour avoir une empreint carbone finale moindre, le résultat ne semble finalement pas aller dans le sens de la réduction de l’empreinte carbone finale d’un projet en béton, sans parler du coût de cette technologie.

Réduire l’empreinte carbone volumique du béton

La réduction des volumes consommés n’est qu’une partie de la réponse au problème posé précédemment, la réduction de l’empreinte carbone volumique du matériau constituant l’autre partie, et c’est cet aspect du problème en particulier qui cristallise les positions autour de ce qu’on appelle le béton bas-carbone. Et dans cette démarche, comme évoqué ci-dessus, le plus important levier d’action est la réduction de l’empreinte carbone du ciment, et plus particulièrement celle du clinker.

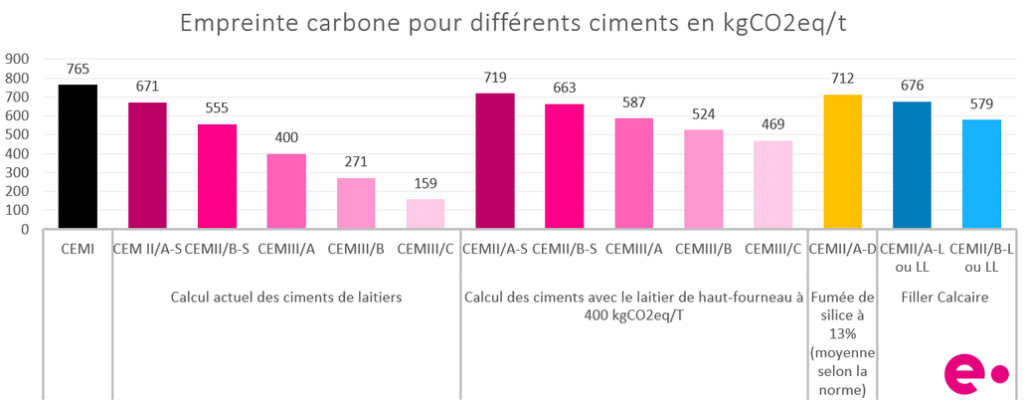

Une première stratégie explorée est celle de remplacer une partie du clinker par ce qu’on appelle des additifs, et pour peu qu’ils aient une empreinte carbone moindre, le ciment obtenu présenterait mathématiquement une empreinte carbone inférieure à celle du CEM I (ou ciment de Portland). Il existe aujourd’hui de nombreux additifs à disposition des cimentiers, certains plus traditionnels, certains plus récents, certains plus sobres en carbone : le laitier de haut-fourneau (qui resteraient malgré tout moins émetteurs de gaz à effet de serre que le clinker), mais aussi les fumées de silice, les pouzzolanes, les cendres volantes, les fines de calcaire, etc. Malheureusement, certains de ces additifs n’ont pas de FDES dédiée et il est donc compliqué de statuer précisément sur leur intérêt en termes d’empreinte carbone. Toutefois, au vu des données dont nous disposons et des méthodes de production de ces additifs, leur introduction dans les ciments semble rester avantageuse. Dans le graphique suivant sont présentés l’indice de réchauffement climatique en kgCO2eq/t pour les ciments avec du laitier de haut-fourneaux selon la méthode actuelle d’allocation, puis avec du laitier de haut-fourneaux avec une empreinte carbone de 400 kgCO2eq/t, pour un ciment avec de la fumée de silice (dont les données environnementales ont été extraites de la base Diogen) et des ciments avec des fillers calcaire.

Extrait de la NF EN 197: Composition, spécification et critères de conformité des ciments courants

Au vu des résultats, il semble que l’avantage du laitier de haut-fourneaux ne soit plus si évident, notamment si on prend en compte le fait que les conditions de mise en oeuvre de béton avec cet additif sont bien plus complexes puisque la vitesse de prise diminue et que le climat conditionne voire empêche sa prise. Par ailleurs, les fillers calcaires diminuent la porosité en venant compléter le spectre granulométrique pour les faibles diamètres, ce qui a pour effet de rendre le béton plus résistant mécaniquement et aux agressions extérieures. Et puisque les fumées de silice sont un produit relativement onéreux, ces fillers calcaire représentent peut-être la meilleure alternative au laitier de haut-fourneau aujourd’hui.

Une autre solution explorée est de changer la chimie même du béton et sa réaction de prise lui conférant sa résistance, et ceci en se passant du clinker. En effet, le béton courant est basé sur une chimie particulière et complexe, et les recherches actuelles s’orientent donc vers l’exploration d’autres réactions de prise avec l’objectif qu’elles soient tout aussi efficaces mais mettant en jeu des composants requérant moins d’énergie pour leur production. Parmi les nombreuses pistes de recherche en cours, nous pouvons citer :

- les ciments bélitiques, moins riches en calcaire donc plus sobres en carbone;

- les ciments faits sur mesure à partir de matériaux locaux en fonction de la localisation du projet, dont la composition est proche de celle des roches calcaires utilisées pour fabriquer le ciment de Portland par exemple. Cette alternative a été mise en place sur le projet d’accès de la citadelle de Bastia, ou à base d’agrégats de béton recyclé comme sur le projet Lob+HiE à Châtenay-Malabry;

- les ciments activés “à froid”, comme les ciments alcali-activés ou les géopolymères, à base de composés argileux comme les laitiers de haut-fourneau ou les métakaolins, dits ciments LC3 ou L2A. L’avantage de ces ciments est que les composants sont obtenus à des températures plus faibles que le clinker (environ 900°C au lieu de 1450°C) et rejettent de l’eau et non du CO2 lors de leur cuisson. Ainsi, la production de ce nouveau type de ciment serait aujourd’hui deux fois moins gourmande en énergie primaire et permettrait de réduire de 75% les émissions de CO2 par rapport à la production de ciment de Portland. Il existe plusieurs composants de base à ces ciments, certaines compositions étant encore en cours de tests de durabilité et de résistance en vue d’être utilisées comme bétons structurels. En France, la société Hoffman Green Cement par exemple développe ces types de ciment avec leur ciment H-UKR, bien que le composant de base soit le laitier de haut-fourneau, dont l’empreinte carbone allouée fait polémique. Dans un autre registre, la piste du nouvel aéroport de Toowoomba à proximité de Brisbane en Australie inauguré en 2015, a elle été construite grâce à 40 000 m3 de géopolymères sous le nom de “Earth Friendly Concrete”.

- Enfin, les bétons végétaux, dans lesquels une partie du volume est remplacé par des matériaux bio-sourcés, comme de la chènevotte pour le béton de chanvre par exemple. Ainsi en plus de réduire la quantité volumique de béton coulée, du carbone biogénique est également séquestré dans le matériau bio-sourcé. Cependant il n’existe pas encore actuellement, de technologies de béton végétal pouvant servir d’élément structurel, ceux-ci étant exclusivement utilisés aujourd’hui pour assurer le remplissage et l’isolation thermique.

C – Pour conclure

Le constat qui se dégage finalement est que c’est bien l’utilisation massive et surabondante d’un unique matériau produit d’une seule façon qui a façonné le secteur de la construction lors des dernières décennies, des cimentiers aux entreprises de construction en passant par les architectes et les bureaux d’étude. Bien que cette hégémonie du béton sur les autres matériaux ait sans doute été la conséquence d’une recherche justifiée à l’époque de rapidité et de facilité de mise en œuvre, il est aujourd’hui urgent de reconsidérer nos positions et de revenir sur nos acquis afin d’entamer la transition environnementale du secteur en adoptant une vision à long terme des impacts des projets qui sortiront de terre demain.

Ce changement de notre façon de penser un projet de construction ne pourra finalement se faire qu’en faisant des choix éclairés tant sur les principes constructifs sélectionnés que sur les matériaux utilisés, de préférence biosourcés mais a minima plus sobres en carbone, et ainsi en utilisant le matériau béton à bon escient, lorsque cela est nécessaire et non pas simplement pratique.

L’Homme a toujours su s’adapter et innover, c’est une démarche maintenant obligatoire, urgente mais surtout attrayante pour atteindre nos objectifs de neutralité carbone.

Matthias Dreveton

Chef de projet Structure

Guillaume Meunier

Directeur délégué - Responsable du pôle environnements

En savoir plus sur

Un collectif unique d’ingénieurs, designers, inventeurs

Nous sommes un atelier d’ingénierie avec un grain pour l’innovation. Notre équipe multidisciplinaire composée d’ingénieurs, d’architectes, de designers et de data scientists, intervient en consulting et en maîtrise d’œuvre d’innovation bas carbone.